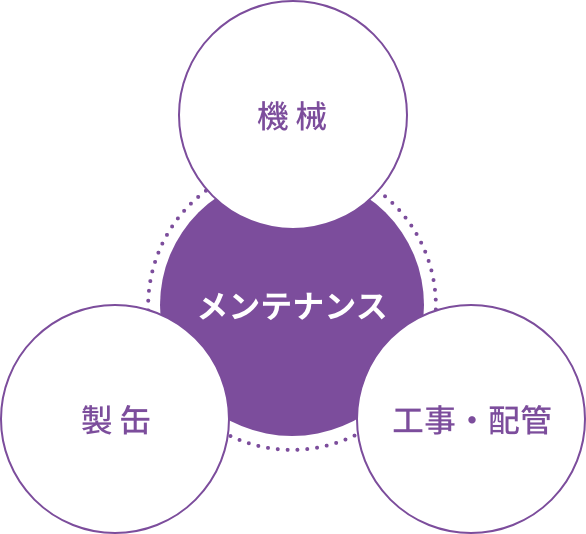

品質は一人ひとりが、作り込む。

満足は、全員でつくり出す。

IKEGAMIの品質をつくり込むのは、

一人ひとりの技術者と、チームの力。

部門を超えた連携によって解決の幅を広げ、

お客様のニーズに多角的に応えられる組織力を培ってきました。

多種多様な課題に挑戦し実績を残してきた歴史こそが、

今のIKEGAMIの事業領域を形づくる礎です。

お客様の期待に応えるために、

そしてお客様の事業を技術で支えるために、知恵を出し合い、

技術を駆使して、満足と信頼のものづくりを目指していきます。

01 _製缶 × 工事

詳しく見る

オール宮崎の

クラフトビールへの挑戦

自家酵母で地ビールを作る宮崎ひでじビール様からビールタンク製造の依頼があったのは2015年。以前から設備メンテナンスで培ってきた信頼がきっかけとなったご相談でした。オーダーは、6000Lの醸造用タンク。既存タンクの3~6倍の大きさです。冷却タンク自体のノウハウはあったものの、酒造分野は未知の領域。それでも「オール宮崎」でビールをつくりたいというお客様の言葉に励まされて挑戦を決断し、設計をスタートさせました。

設計図完成からおよそ2ケ月の時間をかけて、テスト機を製作。最初の難関は、テスト運転でやってきました。テストの結果、設計段階の計算を超える温度ムラが出ることが判明。原因は、タンクの上下で冷却液に想定外の温度差が生じることでした。タンク内を常に均等に冷却することはマストの要件です。温度差の要因を特定し、技術者たちはわずか数日で不具合を解決。再テストでは無事に要件をクリアしました。技術者とお客様とが膝を交えて話し合うことによって、オリジナルの解決策を導き出すことができたのでした。

品質と効率を実現するのは、

高度な製缶・溶接技術と工程のパズル

タンクは、だるま落としの逆で、積み重ねるように造っていきます。円筒形にする際、重量のあるスチール板は自重や溶接の熱によって歪んでしまうため、工程の不備は手戻りの原因となります。特殊な治具で形を保持し、溶接工程を最適化するのも工程管理のポイントなのです。さらに、工場内で高さ4m・直径1.6mのタンク6基を並行して製作するためには、材料搬入の段階から、積み上げ工程の動線と効率を考慮した配置が必要。購買から製品の搬出~設置まで、工程の先々を見通した段取り力は、品質や納期に直結するものです。

またビールタンクでは、内部のわずかな凹凸がオリの発生や雑菌の繁殖につながります。タンクの内壁をバフ加工(鏡面加工)し、溶接部や配管との継ぎ目も可能な限り平滑化。耐圧試験でも無事に基準をクリアし、完成に至りました。IKEGAMIの高度な製缶・溶接技術と、協力企業とのパートナーシップがあったからこそ、実現できた仕事でもありました。

工事チームとの連携プレイ

タンクを醸造所への設置はIKEGAMIの工事・配管部門が担当。タンク重量は約1.6t。屋内空間をフル活用するために、横にして間口を通る最大径、室内で立て上げられる最大サイズで設計されていました。スペースの問題でクレーンを使えないため、足場を組み、チェーンブロックで搬入・直立させて定位置に設置する必要があります。1基ごとに足場を組み、直立させては足場をバラスという手間のかかる作業が、阿吽の呼吸によって繰り返されました。

2016年春には無事に稼働し、ビールの生産がスタートしました。このプロジェクトによってお客様からの信頼を深め、その後増産のためのタンク増設へとつながっています。また、この実績は当社においても酒造分野に進出する自信となりました。

02 _製缶 × 機械 × 工事・配管

詳しく見る

部門をまたぎ、

設計から組立までを一貫受注

IKEGAMIは製缶・溶接と機械加工部門を有し、設計から組立までの一貫した装置製作が可能です。これまでにも、浄化・脱臭装置やリアクターなど様々なコンパクトユニットの製作をオーダーメイドで請け負ってきました。

例えばある水質浄化ユニットの事例では、受注元は製造業のお客様。商品として販売する装置の製作をご要望でした。オーダーとして、サイズ・容量・機構などの仕様と配置図をいただき、タンク自体の設計や部品・筐体の図面起こしからIKEGAMIが担当。5層のフィルター構造を持つ本体と筐体は製缶部門、フランジなど部品を機械加工部門が分担して製作しています。場合によって、配管の接続を工事・配管部門がサポートしながら、組立てを行います。

技術と品質を裏付ける

多彩な実績とリピート率

お客様の商品であれ、IKEGAMIが直接納品するものであれ、機能を十分に発揮させ、見た目にも美しく仕上げることに違いはありません。一機一機の品質確認・テストまでを行い、客観的な視点でチェックしたIKEGAMI品質で出荷しています。

IKEGAMIの強みは、大物から小型のユニットまで幅広く対応できること。部門をまたいだ一貫製作。そして溶接技術の高さです。技術力があるからこそ、スピードと美しさを両立しながら、高品質の装置を生み出すことができるのです。実はこのユニットは、20数年のロングセラー。永きに亘ってリピート受注している事実もまた、当社の技術力を裏付けるひとつのファクターです。

その他の製作例

03 _機械

詳しく見る

工程の谷間をつなぐ省力機械

今から30年ほど前、金型で取引のあったお客様からご相談いただいたのは、水中で固化した樹脂を水槽から巻き上げて一か所に集める「自動製品巻上げ機」。当時使われていた古い装置を視察し、当社で製作できる目途をつけて設計・製作を受注。製作自体は技術的に難しいものではなく、ほどなく初号機が納品されました。今見れば、ごくオーソドックスな仕組みの機械。初号機はメンテナンスを続けながら今も元気に動いています。

FA化の波が拡大していた時代背景を受けて、引き上げ作業を人の手で行っていたラインでも、みるみる省力化・自動化が進行していきます。「自動製品巻上げ機」が設置されるラインも増加し、結果として、この30年間にIKEGAMIがお客様に納めた巻上げ機は70台を超えました。もちろんそのすべてがオーダーメイドの製品です。

改良し続けるからこそ、

定番であり続ける

30年の間には、お客様のニーズも変化してきました。「製品・ラインに合わせたサイズで」「引き上げる角度を改善したもの」という仕様の変化はもとより、リスクアセスメントの観点から「安全に使えるもの」へ、さらにコストを抑え、「短納期」で「メンテナンスがしやすいもの」へ。当初数本のアングルを使っていた筐体は厚板の板材となり、今ではコの字に曲げ加工を施した薄板へと変わりました。形状がどんどんシンプルになり、精度や強度を増しながら軽量化を実現しています。

これまでに納品したのはどれも同じ巻上げ機能を持つ機械ですが、オーダーがある度に改良を続けているために、ひとつとして同じものはありません。また、それらのメンテナンスもずっとIKEGAMIが担当してきました。この機械がお客様プラントの定番機になり得たのは、IKEGAMIがお客様の現場を知って課題を共有し、ニーズにきめ細かく応えながら機械を改良し続けているから。考える職人たちの提案力・解決力がその礎だと自負しています。

オーダーメイド機械製作の経験とノウハウは、あらゆる産業分野への応用が可能。食品や化学、医療資材など幅広い分野へ市場を広げています。

04 _工事・配管

詳しく見る

特殊ガスや薬液を送る繊細な道

IKEGAMIは、微粒子・微生物などの浮遊物が除去されたクリーンルーム内に、特殊ガスや薬液を通す半導体工場のチュービング配管工事も行います。内容物には危険物とされているものもある上、配管内部の凹凸や異物混入は許されません。効率的で安全な経路の選定、緻密な溶接技術、内容物への知識、配管内のパージ等のノウハウなど、知見と正確さが求められる工事です。

プロジェクトのスタートは現場調査から。ガス・薬液の保管場所、装置の設置場所や取出口の仕様、操作バルブの箇所を確認しながらルートを選定し、距離を測ります。薬液・ガスの種類に適した管の材質の選定も必要。コスト算出のためだけでなく、他の配線・配管・障害物との位置関係や、効率と安全性を考慮した設計をするために詳細な調査を行っています。ルート設計の良し悪しは、メンテナンスや増設など後々まで影響していきます。

クリーンスーツを着用し、

クリーンルーム内で溶接

チュービング配管はクリーンルーム内や天井裏を通り、壁面や鉄骨を伝って目的地へとつないでいきます。チュービング配管を何本も平行して走らせる箇所も、分岐点もあります。場合によっては、数㎜の細い配管を障害物の間数㎝の隙間を縫って通すことも。鉄骨とクロスさせたり、他の配管に沿わせたりしながら、ガス・薬液の道を通していく作業です。

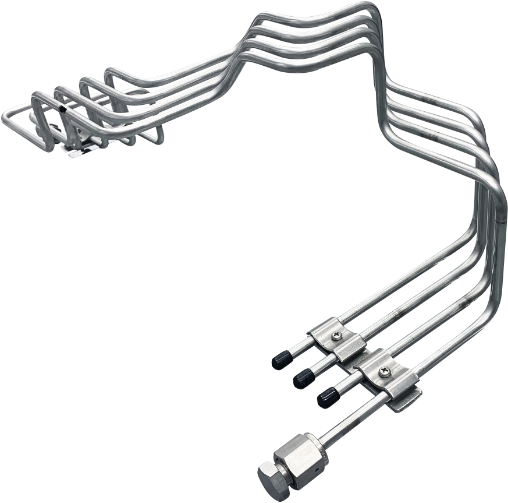

チュービング配管は、事前に曲げ加工やパージなどの処理を行って設置場所に運び、最終的にはクリーンルームの室内で溶接してつなぎ合わせます。溶接に使うのは、管の肉厚や材質などの条件データをプログラミングした特殊な円周溶接機。溶接の幅や裏の出方にも細かい指定があり、テストピースを作って条件を最適化しています。自動溶接とはいえ作業場所は広いスペースばかりとは限りません。高所や体勢が整わない場所で、数㎜のチュービング配管を条件通りに溶接するのには高い技術と集中力を要します。ひとつの工程で手を抜けば、後工程や仕上りに影響が出る。すべての工程に神経を通して仕上げられた細い配管の連なりは、さながらアートのような美しさです。

円周溶接機(スウェージロック)

チュービング配管のサンプル

05 _工事・配管 × 製缶 × 機械

詳しく見る

プラントの操業を止め、

設備・機械を一斉メンテナンス

大きなプラントを持つお客様は、日々の機械メンテナンスのほか、定期的に休転工事(工場の運転を止めて一斉に機械・設備を修繕・清掃すること)を行います。決められた期間内に、担当の設備・機械を分解し、所定の部品の交換や内部清掃を行った上で、元通り以上の機能・性能・品質を発揮させるように組み立て直すことがIKEGAMIのミッション。複数の持ち場で、100人以上の作業者が並行して動きます。工事・配管部門を中心として、溶接や金属加工の担当者も、部品製作や作業支援のために動くプロジェクトです。

IKEGAMIの社員は、各担当現場を統括しながら、事前の点検・計測からテスト稼働までの作業を一貫して担います。最優先されるのは、何よりも安全。装置内の残留物や作業環境の確認・準備はもちろん、作業者への教育徹底も必要です。お客様の設備・機械や内容物に対する理解、仕上・配管技術、作業の段取り、正確性や安全に対する配慮などが求められる責任ある仕事です。

高さ30m級のタンクや巨大ミキサーを

“元通り以上”に。

例えば、30m級タンクのクリーニング。充填されている内容物を除き、人がタンク内に入って作業をします。内容物を抜くだけで3日、8人のチームで20日もかかる大規模なメンテナンスです。外観は同じように見えるタンクも、構造や機能は様々。単独のガスや液体だけでなく、ろ材や触媒を使って混合したり反応を起こすタンクもあります。触媒が不規則に積まれている機構なら、不規則さの具合を調整しながら、求められる機能を引き出していくのです。

ミキサーのような回転機能を持つ設備では、事前の計測と、正確な軸芯出しやバランスの調整が不可欠。高さ数m・重さ数tの設備を1/100mm単位で調整することもあります。メンテナンス次第でお客様の作業性や製品品質が向上し、機器の耐久性が高まるのです。

仕上げ士として腕を奮い、性能を引き出すことにやりがいを感じている社員がいます。設備のスケールや多種多様な機械の分解・組立に面白さを感じる社員もいます。個々人が高いモチベーションを持ち、技術とチームの連携によって、お客様の事業をサポートしています。

Recruit Information

Recruit Information